研究/活用事例

研究/活用事例一覧へ戻る

試作・開発期間を大幅に短縮した精密鋳造法

背景・目的

自動車産業をはじめものづくり産業に求められる製品化のスピードは年々速まっています。また、企業の独自性、競争力アップのため、「多品種少量生産」といった顧客ニーズへの迅速・柔軟な体制づくりが求められています。鋳造業分野においても、試作あるいはカスタマイズ製品のような数個単位の少量生産にも対応できる技術力が求められています。

このようなニーズに応えるため、コンピュータの3次元データから立体形状を作製するラピッドプロトタイピング(RP)法を鋳造技術に応用し、迅速・柔軟な新鋳造法を開発しました。この技術により、ダイカスト製品や金型製品などの試作を行いました。

成果・製品化状況

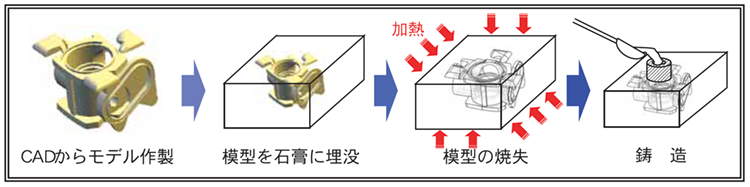

開発した新鋳造法は、まず、3次元データから紙積層方式のRP装置を用いて立体モデルを作製します。このモデルを石膏中に埋没し、加熱することでモデルを焼失します。このようにして作製した石膏鋳型にアルミニウムを注ぎ込み、鋳造製品を作製する技術です(下図)。

3次元CADから鋳造製品作製まで

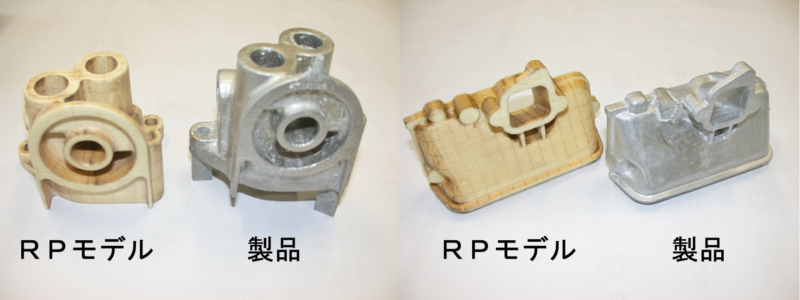

この方法により、従来数週間かかっていた製造工程を10日程度に短縮することができるようになりました。写真(下)はエンジン部品のダイカスト製品の試作事例です。この事例では、紙積層モデルの作製に3日、石膏鋳型の作製に2日、鋳造に1日で製造が可能でした。試作・設計変更および新製品開発において非常に迅速な鋳造品の製造技術として活用が期待されます。株式会社ヤマニシで、試作製品の製造手法として利用されています。ホームページ(http://www.yes-kobe.co.jp/)でも紹介されています。

エンジン部品のアルミニウムダイカスト製品試作事例

| 開発年度 | 平成15〜16年度 |

|---|---|

| 事業、研究名 | 中小企業技術開発産学官連携促進事業 |

| お問合せ先 | 八百谷金属工業(株)、(株)ヤマニシ |

| 兵庫県立工業技術センター 兼吉 高宏、平田 一郎、柏井 茂雄 |